Innovación Industrial con Inteligencia Artificial

Proyecto financiado por la Unión Europea – NextGenerationEU.

El proyecto REM Vision AI: Innovación Industrial con Inteligencia Artificial ha supuesto un avance decisivo en la modernización de los procesos de fabricación de Interlenco. Gracias a la incorporación del sistema SoftLENS 400, se ha integrado en la planta un conjunto de herramientas tecnológicas que permiten la supervisión automatizada, la validación de calidad y el control en tiempo real de la producción de lentes de contacto personalizadas.

Esta transformación digital ha mejorado significativamente la eficiencia operativa, la trazabilidad y la sostenibilidad del proceso industrial.

El proyecto ha alcanzado con éxito sus principales metas:

- Integración completa del sistema SoftLENS 400 en la línea de producción.

- Automatización del ajuste de parámetros de fabricación y control de calidad.

- Reducción de tiempos de producción y optimización de recursos operativos.

- Mejora en la capacidad de adaptación a diseños personalizados.

- Implementación de herramientas de supervisión visual y cuadros de mando.

Gracias a estas acciones, Interlenco ha logrado posicionarse a la vanguardia de la innovación industrial dentro del sector de fabricación de lentes.

Inteligencia artificial al servicio de la fabricación personalizada de lentes

La fabricación de lentes oftálmicas ha dado un salto cualitativo con la incorporación del sistema SoftLENS 400, una solución que combina control paramétrico, monitorización en tiempo real y algoritmos inteligentes adaptados a las necesidades de Interlenco. Este software, desarrollado con base en técnicas de optimización algorítmica y análisis predictivo, se ha convertido en el eje del proyecto REM Vision AI, transformando la línea de producción mediante la digitalización avanzada.

SoftLENS 400 permite definir parámetros de diseño de forma dinámica, adaptándose a cada pedido mediante configuraciones esféricas, asféricas y ópticas múltiples. Gracias a los algoritmos integrados, el software interpreta las especificaciones clínicas y traduce automáticamente los requisitos en procesos de fabricación optimizados.

Una de las principales ventajas del sistema es su capacidad para detectar desviaciones en tiempo real, ajustando los valores de fabricación sin necesidad de intervención humana. Esto se traduce en menos reprocesados, mayor trazabilidad y mejor aprovechamiento del material.

Aunque el torno CNC R400Pro Series es la herramienta física, el verdadero motor del cambio ha sido la integración del software con esta máquina. SoftLENS 400 actúa como cerebro digital, gestionando no solo la configuración de fabricación, sino también la recogida de datos operativos clave.

A través de los registros históricos de operación y los datos recopilados en tiempo real, SoftLENS 400 incorpora elementos de inteligencia artificial para anticiparse a incidencias y recomendar acciones preventivas. Esta capacidad mejora la eficiencia y prolonga la vida útil del equipamiento.

A continuación, compartimos un breve vídeo que muestra cómo se ha implementado SoftLENS 400 en nuestra planta. En él puede verse la interfaz de usuario y el sistema en funcionamiento, gestionando automáticamente los procesos de producción.

La aplicación de IA en Interlenco no ha sido un concepto abstracto, sino una transformación tangible que ha mejorado la calidad, reducido tiempos de producción y consolidado un modelo digital más sostenible. SoftLENS 400 no es solo un software: es una plataforma inteligente que impulsa nuestro presente y prepara el futuro de la fabricación oftálmica.

El sistema SoftLENS 400, implantado por INTERLENCO S.A. en el marco del proyecto REM Vision AI, incorpora tecnologías de inteligencia artificial avanzadas que permiten ajustar dinámicamente los parámetros de mecanizado durante la fabricación de lentes de contacto. Una de las funcionalidades más destacadas es la calibración automatizada mediante sensores lineales de alta precisión, integrados en la arquitectura del torno CNC.

Gracias a encoders de 1 nanómetro y guías lineales aerostáticas, el sistema alcanza niveles de precisión excepcionales. Estos sensores están conectados a algoritmos de IA basados en aprendizaje por refuerzo, que analizan en tiempo real los datos del eje W y corrigen desviaciones sin necesidad de intervención manual.

Resultados técnicos:

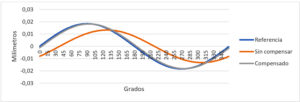

Durante el proceso de calibración, el sistema ha demostrado una reducción de desviación de amplitud del 28 % al 1,2 %, y una reducción de desfase angular de 39° a 4°. Estos resultados reflejan la capacidad del sistema para mejorar la estabilidad y calidad del mecanizado en tiempo real, incluso ante condiciones variables.

Gráfico de calibración del eje W:

Este gráfico corresponde a una oscilación real del eje W durante una fase de calibración del sistema. Refleja el aprendizaje dinámico realizado por el algoritmo para minimizar errores de amplitud y desfase, optimizando así la geometría de las lentes fabricadas.

Este proyecto ha sido financiado por la Unión Europea – NextGenerationEU, a través del programa de ayudas de la Comunidad de Madrid para el desarrollo de casos de uso de inteligencia artificial aplicada a la industria, en el marco del Plan de Recuperación, Transformación y Resiliencia.